Производство печатных плат. Метод попарного прессования

Работа и качество печатных плат непосредственно зависят от правильного выбора материала и технологических процессов во время их разработки. Но для того чтобы выбрать один из методов ее производства, нужно учитывать следующее:

- Для чего именно предназначается та или иная печатная плата.

- Можно ли в дальнейшем производить ее ремонт и профилактику.

- Где она будет храниться и эксплуатироваться.

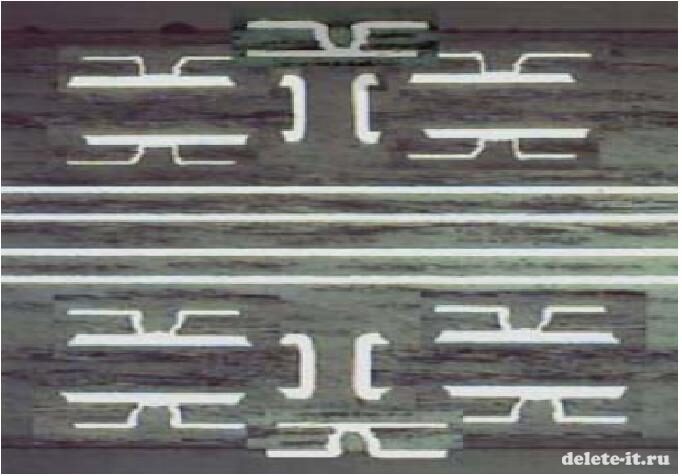

Одним из самых распространенных современных методов производства печатных плат является метод попарного прессования. Он предусматривает межслойные соединения, в ходе которого выполняется металлизация отверстий. Таким способом может производиться монтаж печатных плат однослойных, так и двухслойных. Их заготовки, или как их еще называют ядра, делаются полуаддитивным методом. А из них уже в дальнейшем собирается пакет из слоев.

Сам метод попарного прессования имеет несколько этапов

- готовые ядра спрессовываются. Между ними размещается слой прокладочной стеклоткани, которая пропитана, в свою очередь, специальной смолой. Данное вещество помогает заполнить переходные отверстия. Таким образом, защищается медное гальванопокрытие от внешних воздействий во время любых технологических операциях;

- сверлятся сквозные отверстия при помощи специальных станков;

- производится активация, гальваническая затяжка и химическая металлизация;

- наносится фоторезист через фотошаборн. Это делается только для внешних слоев;

- производится базирующая металлизация;

- наносится металлорезист;

- удаляется фоторезист;

- все обнаженные участки между рисунками травятся тонкой фольгой;

- удаляется металлорезист;

- плату омывают и после этого сушат;

- наносится паяльная маска;

- наносится последнее покрытие на контактные площадки;

- делается маркировка;

- плату обрезают по контуру;

- полученную плату тестируют и проводят над ней контроль.

Как и все методы производства, метод попарного прессования имеет свои плюсы и минусы.

Главным преимуществом считается то, что данные платы просты в использовании, не нужно тратить большое количество времени и сил на их изготовление, с их помощью контрактная электроника хорошо работает.

А вот недостатков намного больше. Основные из них:

- в итоге производства печатных плат подобным методом получается, что гальваническая медь на разных участках платы не одинаковой толщины;

- паяльная маска и защитные лаковые покрытия снижают точность формирования рисунка;

- заготовки не имеют идеальную жесткость;

- процесс наращивания гальванической меди забирает несколько часов;

- большая стоимость техпроцесса и дополнительные расходы на всевозможные второстепенные растворы.

Источник: qwedr.com